Gaz yıkayıcı sistemleri endüstriyel egzoz akışlarından bazı partikülleri ve/veya gazları çıkarmak için kullanılabilen çok çeşitli bir hava kirliliği kontrol cihazları grubudur. İlk hava temizleyici, karbondioksiti eski bir denizaltının, havasından çıkarmak için tasarlandı ve bu görev bugün de kullanılmaya devam ediyor. Geleneksel olarak, “Scrubber” terimi, bir gaz akışından istenmeyen kirleticileri yıkamak için sıvı kullanan kirlilik kontrol cihazlarına atıfta bulunmaktadır. Son zamanlarda terim, asit gazlarını “yıkamak” için kirli bir egzoz akımına kuru bir reaktif veya bulamacı enjekte eden sistemleri tarif etmek için de kullanılmıştır. Yıkayıcılar, özellikle asit gazları olmak üzere gaz emisyonlarını kontrol eden birincil cihazlardan biridir. Yıkayıcılar ayrıca baca gazı yoğunlaşması ile sıcak gazlardan ısı geri kazanımı için de kullanılabilir. Aynı zamanda güneş, PV veya LED proseslerindeki yüksek akışlar için de kullanılırlar.

Baca gazı kükürt giderme (FGD- Flue Gas Desulfurization)

Baca gazı kükürt giderme (FGD- Flue Gas Desulfurization), fosil yakıtlı enerji tesis ve araçlarının egzoz baca gazları, atık yakma gibi kükürt oksit yayan işlemlerin emisyonlarından kükürt dioksiti (SO2) gidermek için kullanılan bir dizi teknolojidir.

Gemilerde Scrubber

Yıkayıcılar ilk olarak gemilerde petrol tankeri operasyonları için İnert Gaz üretimi için kullanıldı.

Uluslararası Denizcilik Örgütü (IMO) daha sonra 2020‘de küresel %0,5 kükürt sınırına hazırlık olarak, kükürt yönetmeliğine uyumu sağlamak için gemilerde egzoz gazı yıkayıcılarının (egzoz gazı temizleme sistemleri) onayı, kurulumu ve kullanımına ilişkin yönergeler kabul etti MARPOL Ek VI.

Bayrak Devletleri bu tür sistemleri onaylamalıdır ve liman devletleri, liman devleti kontrollerinin bir parçası olarak, bu sistemlerin doğru çalışıp çalışmadığını denetler. Birleşmiş Milletler Deniz Hukuku Sözleşmesi, liman Devletlerine limanlarda ve iç sularda açık döngü gaz yıkayıcı sistemlerinin kullanımını düzenleme ve hatta yasaklama hakkı tanımaktadır. Yıkayıcı sistem düzgün çalışmıyorsa ve IMO prosedürlerine uyulmuyorsa, liman Devletleri gemiye yaptırım uygulayabilir.

Baca gazı kükürt giderme yöntemleri

SO2 emisyonlarını sınırlayan sıkı çevresel düzenlemeler birçok ülkede yürürlüğe girdiği için, SO2 çeşitli yöntemlerle baca gazlarından uzaklaştırılmaktadır.

Kullanılan yaygın yöntemler:

- Gazları temizlemek için genellikle kireçtaşı veya kireç gibi bir alkali sorbent bulamacı (sorbent – sıvıları veya gazları emmek veya absorbe etmek için kullanılan bir malzeme) veya deniz suyu kullanarak ıslak fırçalama;

- Benzer sorbent bulamaçları kullanarak püskürtmeyle kuru fırçalama;

- Ticari kalitede sülfürik asit formunda sülfürü geri kazanan ıslak sülfürik asit işlemi;

- SNOX Baca gazı kükürt giderme, kükürt dioksiti, nitrojen oksitleri ve partikülleri baca gazlarından ayırır;

SO2 ve SO3’ü proses emisyonlarından elimine etmek için egzoz kanallarına toz halindeki hidratlı kireci (veya diğer sorbent malzemeyi) sokan kuru emici enjeksiyon sistemleri.

Tipik bir kömür yakıtlı elektrik santrali için, baca gazı kükürt giderme (FGD), baca gazlarındaki SO2’nin yüzde 90’ını veya daha fazlasını giderebilir.

Sülfürik asit buharı oluşumu

Kömür ve petrol gibi fosil yakıtlar, önemli miktarda kükürt içerebilir. Fosil yakıtlar yakıldığında, kükürt ün yaklaşık yüzde 95’i veya daha fazlası genellikle kükürt dioksite (SO2) dönüştürülür. Bu tür bir dönüşüm, normal sıcaklık ve baca gazında bulunan oksijen koşulları altında gerçekleşir.

Zehirli veya aşındırıcı bileşikleri egzoz gazından çıkarmak ve nötralize etmek için birkaç yöntem vardır;

Yanma

Yanma bazen zararlı egzozların sebebidir, ancak çoğu durumda, sıcaklık yeterince yüksekse ve yeterli oksijen mevcutsa, yanma egzoz gazı temizliği için de kullanılabilir.

Kaynak: en.wikipedia.org/wiki/File:Cntrcrtspraytow.jpg

Islak Yıkama

Islak gaz yıkayıcı terimi, kirleticileri bir fırın baca gazından veya diğer gaz akımlarından ayıran çeşitli cihazları tarif eder. Islak bir yıkayıcıda, kirli gaz akımı, kirleticileri uzaklaştırmak için sıvı püskürtülerek, bir sıvı havuzundan geçirilerek veya başka bir temas yöntemiyle yıkama sıvısı ile temas ettirilir.

Islak yıkayıcılar, asit fabrikaları, gübre fabrikaları, çelik fabrikaları, asfalt fabrikaları ve büyük enerji santralleri gibi çeşitli endüstrilerde kullanılmaktadır.

Yanmanın egzoz gazları çevreye zararlı olduğu düşünülen maddeler içerir, yıkayıcı bunları giderir veya etkisiz hale getirir. Hava, yakıt gazı veya çeşitli kirleticiler ve toz partiküllerinin diğer gazlarını temizlemek için ıslak bir yıkayıcı kullanılabilir.

Islak fırçalama, hedef bileşiklerin veya parçacıklı maddenin yıkama solüsyonu ile temasıyla çalışır. Bunlar, basitçe su veya özellikle belirli bileşikleri hedefleyen reaktiflerin çözeltileri olabilir.

Proses, egzoz gazı, hidroklorik asit (HCl) veya amonyak (NH3) gibi suda çözünür toksik ve/veya aşındırıcı gazlar içerebilir.

Kirletici maddelerin uzaklaştırılma verimliliği, yıkayıcıda kalma süresinin artırılmasıyla veya bir püskürtme memesi, dolgulu kuleler veya bir aspiratör kullanılarak yıkayıcı çözeltisinin yüzey alanının artırılmasıyla iyileştirilir.

Islak yıkayıcılar ayrıca baca gazı yoğunlaşması ile sıcak gazlardan ısı geri kazanımı için de kullanılabilir. Yoğuşmalı yıkayıcı olarak adlandırılan bu modda, yıkayıcı tahliyesinden gelen su, yıkayıcının üstündeki nozullara bir soğutucu içinden dolaştırılır. Sıcak gaz yıkayıcıya alttan girer. Gaz sıcaklığı su çiğlenme noktasının üzerindeyse, başlangıçta su damlalarının buharlaşmasıyla soğutulur. Daha fazla soğutma, su buharlarının yoğunlaşmasına ve dolaşımdaki su miktarının artmasına neden olur.

Kuru yıkayıcılar

Kuru veya yarı kuru yıkama sistemi, ıslak yıkayıcıların aksine, baca gazı akışını ıslatmaz. Bazı durumlarda nem eklenmezken, bazısında sadece baca gazında buharlaştırılabilen nem miktarı eklenir. Bu nedenle, kuru yıkayıcılar genellikle atık su işleme ve bertaraf gereksinimlerine sahip değildir. Kuru temizleme sistemleri, asit gazları öncelikle yanma kaynaklarından uzaklaştırmak için kullanılır.

Kuru yıkama sistemleri, kuru emici enjektörler (DSİ’ler) veya sprey kurutucu emiciler (SDA’lar) olarak kategorize edilebilir. Püskürtmeli kurutucu emiciler, yarı kuru yıkayıcılar veya püskürtmeli kurutucular olarak da adlandırılır.

Yıkayıcı atık ürünleri

Yıkama işleminin bir yan etkisi, işlemin istenmeyen maddeyi egzoz gazlarından sıvı bir çözelti, katı macun veya toz haline getirmesidir. Bunlar, eğer yeniden kullanılamıyorlarsa, güvenli bir şekilde imha edilmelidir.

Yeniden kullanıma bir örnek olarak, kömürle çalışan elektrik santrallerindeki kireçtaşı bazlı yıkayıcılar, alçıpan ve diğer endüstriyel ürünlerin üretiminde kullanılabilecek yeterli kalitede sentetik bir alçı üretebilir.

Tasarım

Islak yıkayıcıların veya herhangi bir hava kirliliği kontrol cihazının tasarımı, endüstriyel proses koşullarına ve ilgili hava kirleticilerinin doğasına bağlıdır. Giriş gazı özellikleri ve toz özellikleri (partiküller varsa) birincil derecede önemlidir. Yıkayıcılar, partikül maddeleri ve/veya gaz halindeki kirleticileri toplamak için tasarlanır. Islak yıkayıcıların çok yönlülüğü, bunların tümü sıvı ve kirli gaz akışı arasında iyi bir temas sağlamak üzere tasarlanmış çeşitli konfigürasyonların kurulmalarına müsade eder.

Islak yıkayıcılar, gaz ve toz parçacıkları sıvı damlacıklar ile yakalayarak temizler. Damlacıklar daha sonra toplanır, sıvı, kirletici gazları çözer veya emer. Ayrıca, elde edilen yıkama sıvısı tesiste herhangi bir nihai deşarj veya yeniden kullanılmadan önce işlenmelidir.

Bir ıslak yıkayıcının küçük parçacıkları toplama yeteneği, çoğunlukla temizleyiciye gelen güç girişi ile doğru orantılıdır. Püskürtme kuleleri gibi düşük enerjili cihazlar, 5 mikrometreden büyük parçacıkları toplamak için kullanılır. 1 mikrometre (veya daha az) partiküllerin yüksek verimli bir şekilde uzaklaştırılmasını sağlamak için genellikle venturi yıkayıcılar gibi yüksek enerjili cihazlar veya yoğunlaştırmalı yıkayıcılar gibi artırılmış cihazlar gerekir.

Ek olarak, uygun şekilde tasarlanmış ve çalıştırılmış bir sürükleme ayırıcısı veya buğu giderici, yüksek temizleme verimliliği elde etmek için önemlidir. Sis giderici tarafından yakalanmayan sıvı damlacıklarının sayısı ne kadar fazlaysa, potansiyel emisyon seviyeleri o kadar yüksek olur.

Gaz halindeki kirleticileri gideren ıslak yıkayıcılara emiciler denir. Emicilerde yüksek uzaklaştırma verimliliği elde etmek için iyi gaz-sıvı teması gereklidir. Gazlı kirleticileri gidermek için çeşitli ıslak yıkayıcı tasarımları kullanılır; paketli kule ve en yaygın olanı levha kuledir.

Gaz akışı hem partikül madde hem de gaz içeriyorsa, ıslak yıkayıcılar genellikle her iki kirletici maddeyi de ortadan kaldırabilen hava kirliliği kontrol cihazıdır. Islak yıkayıcılar, partiküller veya gazlar için yüksek temizleme verimliliği sağlayabilir ve bazı durumlarda aynı sistemdeki her iki kirletici için de yüksek bir uzaklaştırma verimliliği sağlayabilir.

Bununla birlikte, çoğu durumda, partikül toplama için en iyi çalışma koşulları, gaz giderimi için en zayıf olanlardır.

Genel olarak, yüksek eşzamanlı gaz ve partikül uzaklaştırma verimliliklerinin elde edilmesi, bunlardan birinin kolayca toplanmasını (yani, gazların sıvıda çok çözünür olmasını veya partiküllerin büyük ve kolayca yakalanması) veya bir yıkama reaktifi kullanılarak yapılmasını gerektirir (kireç veya sodyum hidroksit gibi).

Avantajlar ve dezavantajlar

- Islak yıkayıcılar, yüksek sıcaklıkları ve nemi idare etme özelliğine sahiptir,

- Islak yıkayıcılarda, baca gazları soğutulur ve bu da daha küçük ekipman boyutuna gerektirir,

- Islak yıkayıcılar hem gazları hem de partikül maddeyi temizleyebilir,

- Islak yıkayıcılar aşındırıcı gazları nötralize edebilir,

Islak yıkayıcıların bazı dezavantajları ise; korozyon, yüksek verimlilik elde etmek için sürüklenerek ayırma veya buğu giderme ihtiyacı ve kullanılmış sıvının işlenmesi veya yeniden kullanılması ihtiyacıdır.

FGD’de kullanılan ıslak yıkayıcı türleri

Maksimum gaz-sıvı yüzey alanını ve kalma süresini desteklemek için, püskürtme kuleleri, venturiler, plaka kuleleri ve mobil dolgulu yataklar dahil olmak üzere bir dizi ıslak yıkayıcı tasarımı kullanılmıştır. FGD güvenilirliğini ve emici verimliliğini artırmak, tıkanma veya erozyonu bertaraf etmek için, daha karmaşık olanlar yerine püskürtme kuleleri gibi basit yıkayıcılar kullanılır. Kulenin konfigürasyonu dikey veya yatay olabilir ve baca gazı, sıvıya göre eşzamanlı, ters veya çapraz akım olarak hareket eder. Püskürtme kulelerinin başlıca dezavantajı, diğer soğurucu tasarımlarına göre eşdeğer SO2 giderimi için daha yüksek bir sıvı-gaz oranı gerekliliğidir.

FGD yıkayıcılar, ABD federal deşarj yönetmeliklerini karşılamak için arıtma gerektiren bir atık su üretir. Bununla birlikte, iyon değişim membranları ve elektrodiyaliz sistemlerindeki teknolojik gelişmeler, FGD atık suyun yüksek verimli arıtımının son EPA deşarj limitlerini karşılamasını sağlamıştır. Arıtma yaklaşımı, diğer yüksek oranda ölçeklenen endüstriyel atık sular için benzerdir.

Kaynak: en.wikipedia.org/wiki/File:Rectthroat.jpg

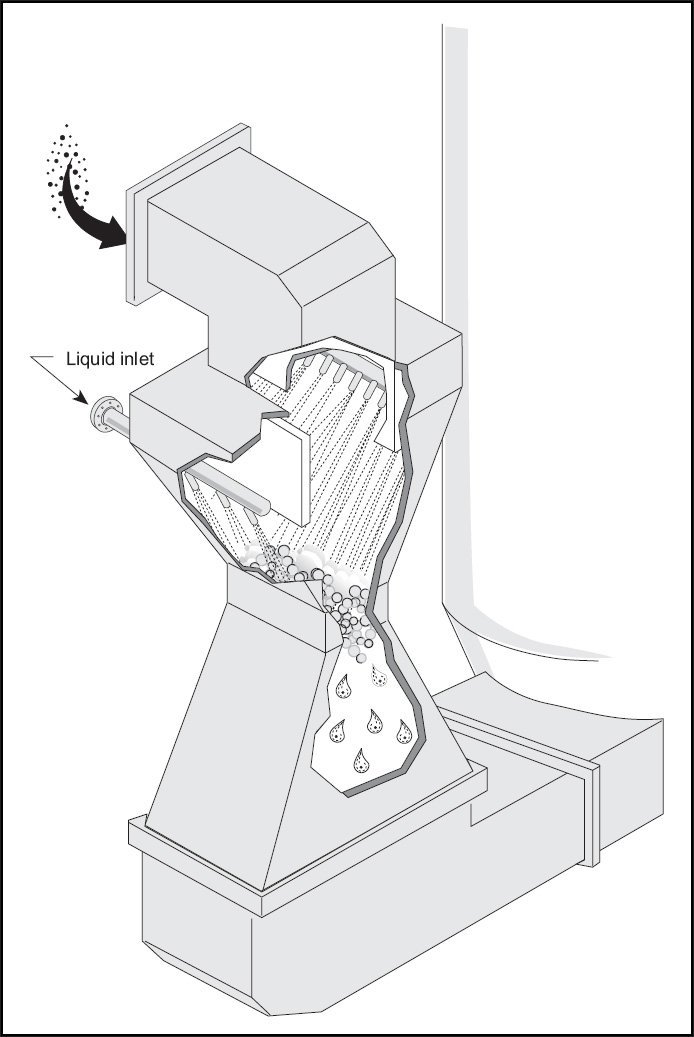

Venturi çubuklu yıkayıcılar

Bir venturi yıkayıcının tasarımı kum saatine benzer, gaz akışını yüksek hıza çıkarır. Sıvı akımı, maksimum hız noktası olan boğazdan enjekte edildiğinde, yüksek gaz hızının neden olduğu türbülans sıvıyı küçük damlacıklar halinde atomize eder ve bu da kütle transferinin gerçekleşmesi için gerekli yüzey alanını oluşturur. Venturideki egzoz basınç düşüşü ne kadar yüksekse, damlacıklar o kadar küçük ve yüzey alanı o kadar yüksek olur. Venturi yıkayıcının en büyük dezavantajı yüksek güç tüketimidir.

SO2 ve uçucu külün aynı anda giderilmesi için venturi yıkayıcılar kullanılabilir. Aslında, endüstriyel sodyum bazlı atılabilir sistemlerin çoğu, başlangıçta partikül maddeyi gidermek için tasarlanmış venturi yıkayıcılardır. Bu birimler, sodyum bazlı bir yıkama sıvısı enjekte etmek için biraz değiştirildi. Bir kapta hem partiküllerin hem de SO2’nin uzaklaştırılması ekonomik olabilse de yüksek basınç düşüşleri ve uçucu külün ağır yüklerini gidermek için yıkama ortamı bulma sorunları dikkate alınmalıdır. Bununla birlikte, yağla çalışan üniteler gibi partikül konsantrasyonunun düşük olduğu durumlarda partikül ve SO2’nin aynı anda uzaklaştırılması daha etkili olabilir.

Paket yatak yıkayıcılar

Paketlenmiş bir yıkayıcı, içinde paketleme malzemesi bulunan bir kuleden oluşur. Bu paketleme malzemesi, kirli gaz ve sıvı arasındaki temas alanını en üst düzeye çıkarmak için tasarlanmış eyer, halka veya bazı oldukça özel biçimler şeklinde olabilir. Dolgulu kuleler tipik olarak venturi yıkayıcılardan çok daha düşük basınç düşüşlerinde çalışır ve bu nedenle çalıştırmaları daha ekonomiktir. Ayrıca tipik olarak daha yüksek SO2 giderme verimliliği sunarlar.

Dezavantaj ise, egzoz hava akımında fazla partikül bulunması halinde daha büyük bir tıkanma eğilimine sahip olmalarıdır.

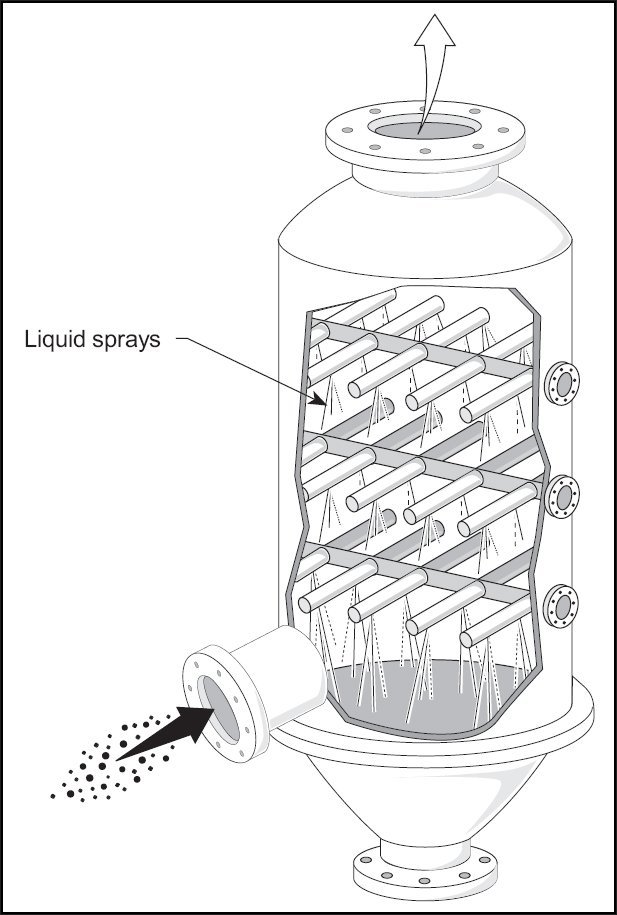

Püskürtme kuleleri

Püskürtme kulesi, en basit yıkayıcı türüdür. Yüzey teması için damlacıklar oluşturan püskürtme nozullu bir kuleden oluşur. Püskürtme kuleleri tipik olarak bir bulamaçla yıkama yapar.

Bir venturinin yüksek hızı erozyon sorunlarına neden olurken, yoğun bulamacı dolaştıran püskürtme kulelerinde tıkanma riski vardır. Karşı akım dolu kuleler, toplanan parçacıklar tarafından tıkanma veya kireç veya kireçtaşı yıkama bulamaçları kullanıldığında ölçeklenme eğilimi gösterdikleri için nadiren kullanılır.

Yıkama reaktifi

Yukarıda açıklandığı gibi, alkali sorbentler, SO2’yi uzaklaştırmak için baca gazlarını temizlemek için kullanılır. Uygulamaya bağlı olarak, en önemli ikisi kireç ve sodyum hidroksittir (kostik soda olarak da bilinir). Kireç tipik olarak, kostik sodadan çok daha ucuz olduğu için, elektrik santrallerinde olduğu gibi büyük kömür veya petrolle çalışan kazanlarda kullanılır. Sorun, bir çözelti yerine yıkayıcı içinde bir bulamacın sirküle edilmesiyle sonuçlanmasıdır.

Bu, ekipmanların işini zorlaştırır ve uygulama için tipik olarak bir püskürtme kulesi kullanılır. Kireç kullanımı, atılması gereken bir kalsiyum sülfit bulamacı (CaSO3) ile sonuçlanır. Neyse ki, kalsiyum sülfit, yapı ürünleri endüstrisinde kullanılmak üzere pazarlanabilen yan ürün alçı (CaSO4 · 2H2O) üretmek için oksitlenebilir.

Kostik soda, kireçten daha pahalı olduğu için daha küçük yanma birimleriyle sınırlıdır, ancak bir bulamaçtan ziyade bir çözelti oluşturma avantajına sahiptir. Bu, çalıştırmayı kolaylaştırır. Atılması gereken bir “kullanılmış kostik” sodyum sülfit / bisülfit (pH’a bağlı olarak) veya sodyum sülfat çözeltisi üretir.

Sodyum sülfit çözeltisi ile fırçalama

Soğuk sodyum sülfit çözeltisi kullanarak kükürt dioksiti temizlemek mümkündür; bu bir sodyum hidrojen sülfit çözeltisi oluşturur. Bu çözeltiyi ısıtarak, kükürt dioksit ve sodyum sülfit çözeltisi oluşturmak için reaksiyonu tersine çevirmek mümkündür. Sodyum sülfit çözeltisi tüketilmediği için rejeneratif arıtma olarak adlandırılır. Bu reaksiyonun uygulanması, Wellman-Lord süreci olarak da bilinir.

Gaz fazı oksidasyonunu takiben amonyakla reaksiyon

Yeni ortaya çıkan bir baca gazı kükürt giderme teknolojisi IAEA tarafından tanımlanmıştır. Gaza amonyak eklenirken aynı zamanda baca gazına yoğun bir elektron demetinin ateşlendiği bir radyasyon teknolojisidir. Çin’deki Chendu enerji santrali 1998’de 100 MW ölçeğinde böyle bir baca gazı kükürt giderme ünitesini başlattı. Polonya’daki Pomorzany elektrik santrali de 2003 yılında benzer büyüklükte bir ünite kurdu ve bu santral hem sülfürü hem de nitrojen oksitleri temizliyor. Her iki tesisin de başarıyla çalıştığı bildiriliyor.

İşlem radyoaktivite gerektirmez veya oluşturulmaz. Elektron ışını, bir TV setindeki elektron tabancasına benzer bir cihaz tarafından üretilir. Bu cihaza hızlandırıcı denir. Bu, radyasyonun fiziksel etkilerinin bir maddeyi işlemek için kullanıldığı radyasyon kimyası sürecine bir örnektir.

Elektron ışınının etkisi, sülfür dioksitin sülfür bileşiklerine oksidasyonunu teşvik etmektir. Amonyak, nitrojenli gübre olarak kullanılabilen amonyum sülfat üretmek için bu şekilde oluşan kükürt bileşikleriyle reaksiyona girer. Ayrıca baca gazının nitrojen oksit içeriğini düşürmek için de kullanılabilir. Bu yöntem endüstriyel tesis ölçeğine ulaşmıştır.

Kükürt dioksit emisyonlarını azaltmak için alternatif yöntemler

Yanma sonra oluşan baca gazlarından kükürdü gidermenin bir alternatifi, yanma öncesinde veya sırasında yakıttaki kükürdün giderilmesidir.

Yakıtın hidrodesülfürizasyonu, kullanımdan önce akaryakıtların işlenmesi için kullanılmıştır. Akışkan yatakta yanma, yanma sırasında yakıta kireç ekler. Kireç, külün bir parçası haline gelen sülfatları oluşturmak için SO2 ile reaksiyona girer.

Bu elemental kükürt daha sonra ayrıştırılır ve son olarak, örneğin tarım ürünlerinde kullanım için işlemin sonunda geri kazanılır. Tüm süreç atmosferik basınçta ve ortam sıcaklığında gerçekleştiğinden, güvenilir olması bu yöntemin en büyük faydalarından biridir. Bu yöntem, Shell Global Solutions ve Paques’in ortak girişimi olan Paqell tarafından geliştirilmiştir.

Tarihi

Kazan ve fırın egzoz gazlarından kükürt dioksiti giderme yöntemleri 150 yılı aşkın süredir incelenmektedir. Baca gazı kükürt giderme için ilk fikirler, 1850 civarında İngiltere’de kuruldu.

1920’lerde İngiltere’de büyük ölçekli enerji santrallerinin inşasıyla, tek bir bölgeden gelen büyük hacimlerde SO2 ile ilgili sorunlar halkı endişelendirmeye başladı. SO2 emisyonları sorunu, Lordlar Kamarası’nın, bir arazi sahibinin Manchester Corporation’ın Barton Elektrik İşleri’ne karşı SO2 emisyonlarından kaynaklanan zararlar için yaptığı iddiayı onayladığı 1929 yılına kadar pek ilgi görmedi.

Kısa bir süre sonra, Londra sınırları içinde elektrik santrallerinin kurulmasına karşı bir basın kampanyası başlatıldı. Bu haykırış, tüm bu tür enerji santrallerine SO2 kontrollerinin dayatılmasına yol açtı.

Bir kamu kuruluşundaki ilk büyük FGD ünitesi, 1931’de London Power Company’nin sahibi olduğu Battersea Power Station’da kuruldu. 1935 yılında, Battersea’de kurulu olana benzer bir FGD sistemi Swansea Elektrik Santralinde hizmete girdi. Üçüncü büyük FGD sistemi 1938’de Fulham Elektrik Santralinde kuruldu. Bu üç büyük ölçekli FGD tesisi II.Dünya Savaşı sırasında askıya alındı, çünkü karakteristik beyaz buhar bulutları düşman uçakları tarafından belirleyici bir konuma sahip olacaktı. Battersea’daki FGD fabrikası savaştan sonra yeniden hizmete alındı ve Londra Şehri’nin karşısındaki yeni Bankside B elektrik santralindeki FGD santraliyle birlikte sırasıyla 1983 ve 1981’de kapanana kadar çalıştırıldı.

Büyük ölçekli FGD birimleri, kurulumların çoğunun Amerika Birleşik Devletleri ve Japonya’da gerçekleştiği 1970’lere kadar kamu hizmetlerinde yeniden görünmedi. 1970 yılında ABD Kongresi 1970 Temiz Hava Yasası’nı (CAA – Clean Air Act) kabul etti. Yasa, daha sonra ABD Çevre Koruma Ajansı (EPA – Environmental Protection Agency) tarafından yayınlanan hem endüstriyel, sabit hem de mobil kaynaklardan gelen emisyonları kapsayan Amerika Birleşik Devletleri’nde federal düzenlemelerin geliştirilmesine yol açtı. 1977’de Kongre, kanunu hava emisyonları üzerinde daha sıkı kontroller gerektirecek şekilde değiştirdi. CAA gerekliliklerine yanıt olarak, Amerikan Makine Mühendisleri Derneği (ASME), 1978’de PTC 40 Standartlar Komitesinin oluşturulmasına izin verdi. Bu komite, ilk olarak 1979’da performans testlerinin yürütülmesi ve raporlanması için standart bir prosedür geliştirmek amacıyla toplandı.

İlk kanun taslağı 1990 yılında ASME tarafından onaylandı ve 1991 yılında Amerikan Ulusal Standartlar Enstitüsü (ANSI) tarafından kabul edildi. PTC 40-1991 Standardı, 1990 Temiz Hava Yasası Değişikliklerinden etkilenen birimler için kamu kullanımına açıktı. 2006 yılında PTC 40 Komitesi, 2005 yılında Temiz Hava Eyaletlerarası Kuralının (CAIR) EPA yayınını takiben yeniden toplandı. 2017’de revize edilmiş PTC 40 Standardı yayınlandı. Bu gözden geçirilmiş standart (PTC 40-2017), Kuru ve Yenilenebilir OGG sistemlerini kapsar ve daha ayrıntılı bir Belirsizlik Analizi bölümü sağlar. Bu standart şu anda dünya çapındaki şirketler tarafından kullanılmaktadır.

Haziran 1973 itibariyle, kapasiteleri 5 MW ile 250 MW arasında değişen, Japonya’da 36 ve Amerika Birleşik Devletleri’nde 6 olmak üzere 42 FGD birimi faaliyette bulunmaktaydı. Yaklaşık 1999 ve 2000 itibariyle, 27 ülkede FGD üniteleri kullanılıyordu ve yaklaşık 229 gigawatt’lık toplam enerji santrali kapasitesinde çalışan 678 FGD ünitesi vardı. FGD kapasitesinin yaklaşık %45’i ABD’de, %24’ü Almanya’da, %11’i Japonya’da ve %20’si diğer çeşitli ülkelerde idi. Yaklaşık 199 gigawatt kapasiteyi temsil eden ünitelerin yaklaşık %79’u kireç veya kireçtaşı ile ıslak fırçalama kullanıyordu. Yaklaşık %18 (veya 25 gigawatt) püskürtmeli kurutucular veya emici enjeksiyon sistemleri kullanmıştır.