Bir asır önce, deniz taşımacılığında kömür yakıtlarından petrol yakıtlarına dönüşüm gerçekleşti. Gelecek nesillere bırakacağımız daha temiz bir dünya için sorumluluğumuz olan daha temiz yakıt arayışı ve çalışması, yüz yıl sonra “gaz” tahrikli sistemlerin gelişimine tanık olmamızı sağladı.

İnsanlığın karşı karşıya olduğu en büyük tehlikelerden olan küresel ısınma ve iklim değişikliği kapsamında alınan önlemler sonucunda diğer sektörler gibi deniz taşımacılığı da gözlem altında tutulmakta. Dünyanın dört bir yanındaki ülkeler, limanlar ve şehirler, hava kirliliği tehdidini ve deniz taşımacılığının bu olumsuzluğa katkısını ciddiye alıyor. Küresel denizcilik sektörünün karbon ayak izini azaltma ihtiyacı bununla birleşince agresif ancak gerekli hedeflere ulaşmak için yeni yakıtların kullanılması hedeflerden biri haline geldi.

Günümüzde insanlık ve küresel meslek kuruluşları, hava kirliliği tehlikesine karşı yeni çözümler ve önlemler aramaktadır. Denizcilik sektörü, halihazırda kullanmakta olduğu emisyon değerleri yüksek yakıtlara alternatifler aramaktadır. LPG, LNG, CNG, Hidrojen, Amonyak, Metanol, Elektrik ve Nükleer enerji gemilerde kullanılabilecek alternatif yakıtlar olarak uzmanlar tarafından inceleniyor.

Bu yazıda, LNG tahrikiyle ilgili konulara biraz ışık tutacağız.

(LNG hakkında daha detaylı makale için tıklayınız)

Gemiler için LNG yakıtı

Günümüzde çoğu deniz yakıtı, MARPOL Annex VI Tier II NOx emisyon limitlerine uygun olarak kullanılmaktadır. Ancak Tier III uyumluluğu, yakıt yanma sıcaklığının düşürülmesini veya Egzoz Gazı Devridaim sistemlerinin kullanılmasını gerektirir. Her iki durumda da motor verimliliği düşer ve bu da geminin işletme maliyetlerini artırır. Kara endüstrisinde ve taşımacılıkta yaygın olarak kullanılan ikinci NOx indirgeme tekniği Seçici Katalitik İndirgemedir (SCR). Ancak, gemi makinelerinde kullanım için bu teknoloji, bu yazının yazıldığı sırada geliştirme aşamasındaydı.

Egzoz gazı temizleme teknolojisi hem yaygın olarak kullanılan hem de nispeten ucuz Marine Diesel Oil (MDO) veya Marine Gas Oil (MGO) ile MARPOL Ek VI SOx emisyon limitlerinin gereksinimlerini karşılamak için uygulanabilir. Bu teknoloji iyi geliştirilmiş olmasına rağmen, gemide uygulanmasının dezavantajları vardır. Gemilere uyarlanan ünitenin neden olduğu ticari alan ve yük kaybı, ağırlık merkezinin artması, atık suyun ıslak yıkayıcılarda veya sarf malzemelerinin kuru yıkayıcılarda depolanması ve işlenmesi sorun teşkil etmektedir.

MARPOL Ek VI emisyon limitlerini karşılamanın bir alternatifi, gemide LNG olarak depolanan doğal gazdır. Yanma ürünü, MDO/MGO’ya göre %25 daha düşük CO2 ve %85 daha düşük NOx emisyon değerleri içerir ve herhangi bir SOx veya PM içermez.

LNG’nin gaz yakıtlı gemi makinelerinde kullanımı, güvenilir bir teknoloji kapalı alan uygulaması olduğu kanıtlandıktan sonra geliştirildi. Denizcilik uygulamaları için Gaz-Dizel çift yakıtlı deniz makinelerinin hızlı gelişimi son yıllarda ivme kazanmıştır. 2014 yılı sonu itibariyle yaklaşık 1000 adet çift yakıtlı geminin faaliyette olduğu tahmin edilmektedir.

LNG’nin yakıt olarak kullanılması, kapsamlı, bağımsız ve nispeten karmaşık ve potansiyel olarak patlama riski olan bir sistemin kurulmasını gerektirir ve bu da tahrik sisteminin maliyetini %30 oranında artırır. LNG’nin enerji yoğunluğu diğer deniz yakıtlarına göre çok daha düşüktür. Özellikle LNG tankları ve gaz yakıt sistemlerinin hacimleri ve ağırlıkları düşünüldüğünde geminin yakıt tüketimi önemli ölçüde artmaktadır.

Ayrıca, şu anda LNG zinciri ve LNG yakıt ikmali için altyapı hala geliştirmenin ilk aşamalarındadır ve bu da LNG yakıt dağıtım maliyetlerini artırmaktadır. Bu dezavantajlara rağmen LNG, mevcut ve gelecekteki deniz sevk uygulamaları için ekolojik ve ekonomik bir yakıt olarak kabul edilmektedir.

Çift yakıtlı (Gaz-Dizel) makineler

Gaz yakıt tasarımı, çift yakıtlı makine tipleri tarafından güçlü bir şekilde belirlenir. İki tür makine vardır: yüksek basınçlı, Dizel çevrimli tip ve düşük basınçlı Otto çevrimli tip.

Yüksek basınçlı makinelerde yanma havası önce sıkıştırılır ve ardından gaz enjekte edilir. Hava-gaz karışımı daha sonra pilot sıvı yakıt (dizel) enjeksiyonu ile ateşlenir. Düşük basınçlı makinelerde sıkıştırmadan önce gaz ve hava karıştırılır ve sıkıştırılan karışımın yanması, yüksek basınçlı makinelerde olduğu gibi pilot yakıt enjeksiyonu ile başlatılır.

Yüksek basınçlı çift yakıtlı makinelerde besleme gaz basıncının 250-300 bar kadar yüksek olması gerekirken, düşük basınçlı makinelerde minimum 5-7 bar civarında gaz basıncı gerekir. Yüksek basınçlı makinelerin ek bir dezavantajı, makine yükün %15-20’sinden daha azıyla çalıştırılıyorsa, nominal çalışma aralığını korumak için dizel yakıta geçme ihtiyacıdır. Bu, limanlarda veya kıyı bölgelerinde “hedeflenen” düşük emisyon sınırlarının korunmasını zorlaştırır.

Düşük basınçlı makinelerde, pilot yakıtı toplam enerjinin yaklaşık %1’ini oluşturur ve tüm çalışma aralığı boyunca oldukça sabittir, bu nedenle düşük makine yüklerinde yüksek emisyonlar sorun olmaz.

Öte yandan, düşük basınçlı makineler, motor gücünün güçlü bir şekilde düşmesine ve hatta makine elemanının tahrip olmasına neden olan istenmeyen vuruntu, ateşleme riski altındadır.

LNG tank sistemleri

İki tip LNG tankı vardır: gövde yapısı ile entegre ve bağımsız

Entegre tanklarda LNG depolaması için sadece membran tipi tanklar kabul edilmektedir. Bu tür tanklar, bitişik tekne yapısı tarafından yalıtım yoluyla desteklenen ince bir tabakadan oluşan, kendinden destekli olmayan tanklardır. İzin Verilen Maksimum Çalışma Basıncı (MAWP) normalde 0,25 bar g’dan azdır, ancak tekne yapısı uygun şekilde tasarlanmışsa MAWP’ye yükseltilebilir.

0,7 bar gr. gövde şekline göre ayarlanabildiklerinden, geminin gövde hacminin karşılanması çok etkilidir. Membran tankları çok büyük LNG depolama kapasitesi sunar: 100 ila 20.000 m3.

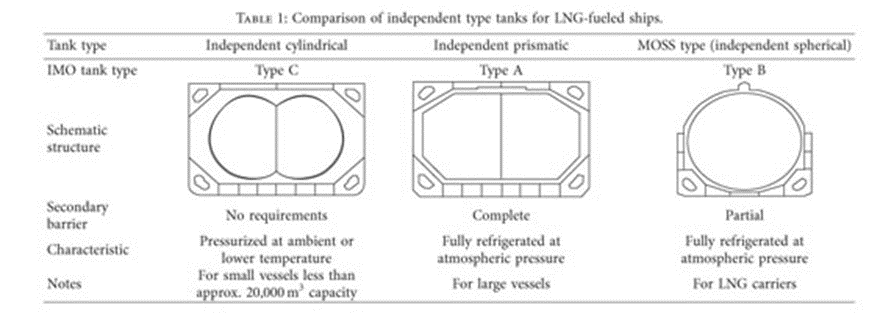

Üç bağımsız, kendi kendini destekleyen tank kategorisi vardır: A, B ve C.

A Tipi tanklar, klasik gemi yapısal analiz prosedürü kullanılarak tasarlandı. Tank yapısında bir kırılma veya çatlama olması durumunda gaz sızıntısı olasılığı nedeniyle A Tipi tanklar, sızan gazı toplayabilen ve gaz buharını kontrollü bir alana aktarabilen tam bir ikincil bariyere sahip olmalıdır. MAWP normalde 0,25 bar g veya özel tasarımda 0,7 bar g’a kadardır, çünkü tasarım prosedürü membran tanklı gemi yapısıyla aynıdır. Membran tanklarla karşılaştırıldığında A tipi tanklar, tekne yapısına uyarlanabilir ancak bağımsız bir destek yapısına sahip oldukları için tekne hacmine uygunluğu biraz daha düşüktür.

B Tipi tanklar, MARP’daki A tipi tanklara benzer ancak stres seviyelerini, metal yorulma ömrünü ve çatlak yayılma özelliklerini belirlemek için model testleri, rafine analitik araçlar ve analiz yöntemleri kullanılarak tasarlanmıştır. Böyle bir tasarım yaklaşımıyla, yalnızca küçük tank yapısı çatlakları ve küçük gaz sızıntıları beklenir. Bu nedenle, tekne yapısını düşük sıcaklıklara karşı korumak için sadece damlama tepsisi şeklinde kısmi bir ikincil bariyer gereklidir.

Tip C bağımsız tanklar, MARP değeri 0,7 bar g’den yüksek olan tanklardır. Bu nedenle basınçlı kaplar olarak kabul edilirler. Genel olarak, C Tipi tankların şekli silindiriktir, bu da geminin gövde hacminin uygunluğunu arttırır. Bu tip tankın dezavantajı, şu anda 500-600 m3 ile sınırlı olan LNG depolama hacminde bulunmaktadır. Ayrıca 2.000 m3’e kadar depolama kapasiteli C tipi tanklarla gelecekteki projeler değerlendiriliyor. C Tipi tankların en önemli özelliği, sadece yeni gemilere kurulabilmeleri değil, mevcut gemilere de uyarlanabilmeleridir. Bu durumda LNG tankları geminin üst güvertesinde yer almaktadır.

LNG kazaları

Kazaya neden olan faktörler, ana faktörlere ve kaza türlerine göre çeşitlendirilebilir. Başlıca faktörler arasında ekipman faktörleri, insan faktörleri, çevresel faktörler ve yönetim faktörleri yer alır. Başlıca kaza türleri kimyasal patlama, fiziksel patlama, LNG sızıntısı ve tank yangınıdır.

İstatistiklere göre LNG’nin taşınması, kullanımı ve güvenliği konusunda titiz davranılması gerekiyor. Belirli işlemler, standartlara sıkı sıkıya bağlı kalarak gerçekleştirilmelidir. Depolama tankı ve boru hattının ön soğutma işlemi sırasında boru hattının kriyojenik malzemesinin çatlayıp çatlamadığına, kaynaklarda çatlak olup olmadığına, vananın donmuş veya sızdırmış olup olmadığına dikkat edilmelidir. Rutin muayene ve bakım sırasında, tankın temelinin iyi oturup oturmadığı tam olarak kontrol edilmelidir. Valfler, flanşlar, güvenlik cihazları ve diğer işletim ekipmanları gibi aksesuarların bakımı ilgili fabrika yönetmeliklerine göre yapılmalıdır. Personel, göreve başlamadan önce sıkı bir eğitimden geçmeli ve güvenlik üretimi ve güvenlik önlemleri konusunda farkındalıklarını artırmak için düzenli toplantılar yapmalıdır. Personel, boru hatlarının ve bağlantıların korozyon önleyici muayenesini iyi yapmalı ve iş kayıtları konusunda titiz olmalıdır.

Emisyon yaratan tüm sektörlerde olduğu gibi alternatif yakıtlara geçişte de emisyonları azaltmayı hedeflediğimizi ve dünyayı her alanda korumamız gerektiğini unutmamalıyız.

Her gün onlarca farklı sektör iklim değişikliğine karşı yeni fikirler ve çözümler üretmeye çalışıyor. Dünyamızı korumak için gönüllü olan uzmanlar, araştırmacılar, yetkililer ve uygulayıcılar bu mücadelenin en önemli taşıyıcılarıdır. İklim değişikliği ve küresel ısınmaya karşı yeni yöntemlerin, dönüşümlerin ve çözümlerin tartışıldığı bu dönemde, bencilliğimizi bir kenara bırakıp daha temiz ve daha sağlıklı yarınlar için hiç olmadığı kadar gönüllü olmalı ve birlikte hareket etmeliyiz.

Alternatif yakıt arayışında, yaşadığımız dünyayı bazı insanların çıkarları ve fırsatçılığından önce korumayı ve elimizden gelen en temiz şekilde gelecek nesillere aktarmayı hedeflemeliyiz.

LNG Sanayi Tarihindeki Büyük Kazalar

| 1944 | Cleveland, USA | Depolama Tankı Malzeme Arızası, LNG Sızıntısı Patlaması 131 Ölüm | ekipman faktörü | kimyasal patlama |

| 1968 | Portland, USA | Basınç ölçümü sırasında gaz kaçağı nedeniyle meydana gelen tank patlamasında 4 kişi hayatını kaybetti. | insan faktörü | kimyasal patlama |

| 1971 | Las Pezia, Italy | Karışım dolum işlemi, tank rulosunda 2000t LNG sızıntısı | insan faktörü | gaz kaçağı |

| 1972 | Montreal | İşçiler yanlış çalıştı, doğal gaz nitrojen boru hattına geri döndü ve sızıntının patlamayı tetiklemesinden sonra bir kişi öldü. | insan faktörü | kimyasal patlama |

| 1973 | New York, USA | Tank bakımı sırasında yalıtım malzemelerinin yanması, tankların aşırı basınç patlaması nedeniyle 40 kişinin ölümüne neden oldu. | insan faktörü | fiziksel patlama |

| 1973 | Kenwick Island, UK | Barometrenin kırılması, LNG sızıntısına ve buhar bulutunun patlamasına neden olur | ekipman faktörü | kimyasal patlama |

| 1977 | Arzew | Alüminyum valfler arızalandı, 2 x 103 metreküp LNG sızdı, 1 kişi öldü | ekipman faktörü | gaz kaçağı |

| 1977 | Bangtan, Indonesia | Sıvı seviyesi alarmı arızası, depolama tankının aşırı doldurulması, aşırı basınç sızıntısı | ekipman faktörü | gaz kaçağı |

| 1978 | Das Island, United Arab Emirates | Depolama Tankının Alt Boru Bağlantısının Arızası ve LNG Sızıntısı | ekipman faktörü | gaz kaçağı |

| 1979 | Maryland, USA | LNG pompası conta arızası, LNG buharı sızıntısı patlamaya neden oldu, bir kişi öldü, bir kişi yaralandı | ekipman faktörü | kimyasal patlama |

| 1983 | Bangtan, Indonesia | Kontrol valfi arızası, ısı eşanjörü aşırı basınç patlaması, 3 ölüm | ekipman faktörü | fiziksel patlama |

| 1985 | alabama | Depolama tankının kaynağı kırıldı, LNG sızdı ve ateşlendi. Altı kişi ağır yaralandı. | ekipman faktörü | Tank tutuşması |

| 1987 | Nevada | LNG Buhar Bulutunun Niteliksiz Yalıtım Malzemesi Tarafından Ateşlenmesi | yönetim faktörü | Tank tutuşması |

| 1988 | Massachusetts, USA | Flanş conta arızası, 114 metreküp LNG kaçağı | ekipman faktörü | Tank sızıntısı |

| 1989 | Britain | Buharlaştırıcı tahliye valfi kapatılmamış ve LNG buhar bulutu, püskürtüldükten sonra ateşlenmiştir. İki kişi ağır yaralandı. | yönetim faktörü | Tank tutuşması |

| 1992 | Maryland, USA | Emniyet valfi açık değil. Aşırı doldurduktan sonra tank duvarı kırılır ve 95 metreküp LNG sızıntısı olur. | yönetim faktörü | Tank sızıntısı |

| 1993 | Bangtan, Indonesia | LNG boru hatları hasar gördü ve LNG sızıntıları hattın yenilenmesinden kaynaklanıyor | çevresel faktör | Tank sızıntısı |

| 1993 | University Manchester | LNG haddeleme, 150 t doğal gaz egzozu | insan faktörü | Tank sızıntısı |

| 2004 | Skikda, Algeria | Kazan patlaması LNG sızıntısına ve gazlaşmasına neden oldu, buhar bulutu patlamasını tetikledi, 27 kişi öldü, 72 kişi yaralandı. | çevresel faktör | kimyasal patlama |

| 2007 | Shanghai China | Tankerin basınç testinin neden olduğu patlamada bir kişi öldü, 16 kişi de yaralandı. | insan faktörü | fiziksel patlama |